L'Industrie Cimentière : Une Approche Intégrée

- Rémy Sacoman

- 25 janv.

- 5 min de lecture

L'industrie cimentière constitue l'un des piliers fondamentaux du secteur de la construction mondiale. Ce secteur hautement capitalistique se caractérise par des processus de production énergivores, notamment la cuisson du clinker à plus de 1450°C, qui représente le cœur de la fabrication du ciment. Les acteurs majeurs opèrent généralement sur des marchés régionaux en raison du coût élevé du transport rapporté à la valeur du produit. L'industrie fait face à des défis considérables : volatilité des coûts énergétiques, pression réglementaire croissante sur les émissions de CO2, et nécessité de moderniser des installations souvent anciennes. Dans ce contexte, le pilotage de la performance requiert une compréhension fine des interdépendances entre efficacité opérationnelle, maîtrise des coûts et transition environnementale.

Les Indicateurs de Performance Opérationnelle

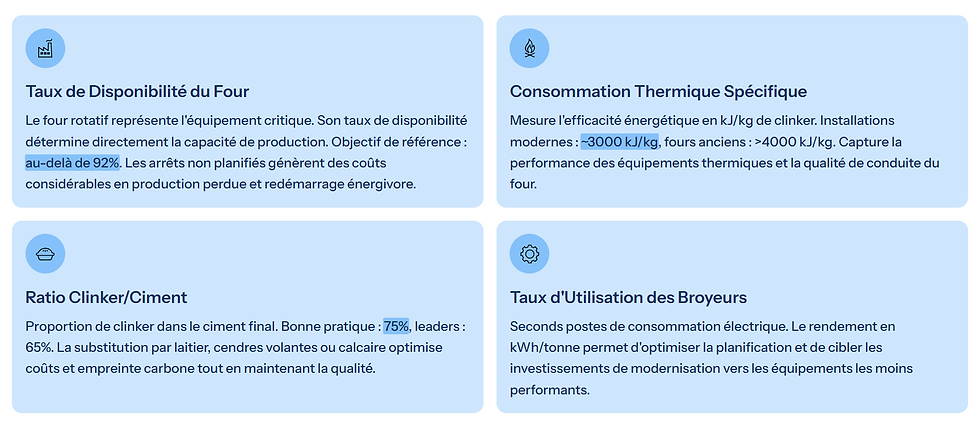

Taux de Disponibilité du Four

Le four rotatif représente l'équipement critique de toute cimenterie. Son taux de disponibilité, exprimé en pourcentage du temps de fonctionnement effectif par rapport au temps planifié, détermine directement la capacité de production de l'usine. Un objectif de référence se situe généralement au-delà de 92%. Les arrêts non planifiés génèrent des coûts considérables, tant en termes de production perdue que de redémarrage énergivore. Le suivi de cet indicateur permet d'orienter les stratégies de maintenance prédictive et d'optimiser les fenêtres d'intervention planifiées.

Consommation Thermique Spécifique

Exprimée en kilojoules par kilogramme de clinker produit, la consommation thermique spécifique mesure l'efficacité énergétique du processus de clinkérisation. Les installations modernes atteignent des valeurs proches de 3000 kJ/kg, tandis que les fours plus anciens peuvent dépasser 4000 kJ/kg. Cet indicateur capture à la fois la performance des équipements thermiques et la qualité de la conduite du four. Son amélioration passe par l'optimisation des préchauffeurs, la récupération de chaleur et l'ajustement continu des paramètres de cuisson.

Ratio Clinker/Ciment

Ce ratio traduit la proportion de clinker incorporée dans le ciment final. La réduction de ce ratio, par substitution avec des ajouts comme le laitier de haut-fourneau, les cendres volantes ou le calcaire, constitue un levier majeur d'optimisation. Un ratio de 75% représente une bonne pratique sectorielle, les leaders atteignant parfois 65%. Ce pilotage requiert une maîtrise technique pour garantir la conformité aux normes de qualité tout en maximisant les substitutions.

Taux d'Utilisation des Capacités de Broyage

Les broyeurs, qu'ils soient dédiés au cru, au ciment ou au combustible, représentent les seconds postes de consommation électrique après le four. Leur taux d'utilisation, couplé à leur rendement énergétique en kWh par tonne broyée, permet d'optimiser la planification de production et de cibler les investissements de modernisation vers les équipements les moins performants.

Les Indicateurs de Performance Financière

Coût de Production par Tonne de Ciment

Cet indicateur agrégé intègre les coûts énergétiques (combustibles et électricité), les matières premières, la main-d'œuvre et la maintenance. Sa décomposition permet d'identifier les postes prioritaires d'optimisation. Dans la structure de coûts typique d'une cimenterie, l'énergie représente 30 à 40% du coût total, ce qui explique la sensibilité du secteur aux variations des prix énergétiques.

Marge sur Coûts Variables par Segment Produit

La diversification du portefeuille produits, des ciments courants aux ciments spéciaux à plus forte valeur ajoutée, nécessite un pilotage fin de la rentabilité par segment. Cet indicateur guide les arbitrages commerciaux et oriente le développement de gammes à plus forte marge, notamment les ciments bas carbone qui commencent à bénéficier d'un premium de marché.

Intensité Capitalistique des Investissements de Maintenance

Le ratio entre les dépenses de maintenance et la valeur de remplacement des actifs permet d'évaluer la soutenabilité de la politique de maintien en condition opérationnelle. Un sous-investissement chronique se traduit par une dégradation progressive de la disponibilité et de l'efficacité énergétique, tandis qu'un surinvestissement pèse inutilement sur la rentabilité.

Coût Énergétique par Tonne Équivalent Ciment

Isoler la composante énergétique permet un pilotage dédié de ce poste critique. Cet indicateur se décompose en coût thermique et coût électrique, chacun faisant l'objet de stratégies d'optimisation distinctes. Le suivi de l'évolution de cet indicateur à mix produit constant révèle les gains réels d'efficacité indépendamment des effets volume et prix.

Les Indicateurs de Performance Environnementale

Émissions de CO2 par Tonne de Ciment

L'industrie cimentière représente environ 7% des émissions mondiales de CO2. Cet indicateur, exprimé en kilogrammes de CO2 par tonne de ciment, constitue le marqueur central de la performance environnementale du secteur. Les émissions proviennent pour environ 60% de la décarbonatation du calcaire (émissions de procédé incompressibles avec les technologies actuelles) et pour 40% de la combustion des combustibles. La moyenne sectorielle se situe autour de 600 kg CO2/t, les meilleures pratiques atteignant 500 kg CO2/t.

Taux de Substitution des Combustibles Fossiles

Le remplacement du charbon et du petcoke par des combustibles alternatifs (pneus usagés, farines animales, refus de tri, biomasse) représente un levier immédiatement actionnable de réduction des émissions. Les cimenteries les plus avancées atteignent des taux de substitution supérieurs à 80%, avec un bénéfice triple : réduction des émissions de CO2 fossile, diminution des coûts combustibles et contribution à l'économie circulaire par la valorisation de déchets.

Consommation d'Eau par Tonne de Ciment

Bien que moins critique que dans d'autres industries, la gestion de l'eau devient un enjeu croissant dans les régions soumises à stress hydrique. Le suivi de cet indicateur, typiquement entre 200 et 500 litres par tonne selon les configurations, permet d'identifier les opportunités de recyclage et de réduction des prélèvements.

Taux de Valorisation des Déchets de Production

La circularité du modèle opérationnel se mesure par la capacité à valoriser les déchets générés, qu'il s'agisse des poussières de four réintroduites dans le process ou des réfractaires usagés. Un objectif de valorisation supérieur à 90% témoigne d'une démarche mature de gestion des flux.

Le Cercle Vertueux de la Performance Intégrée

L'amélioration de la disponibilité du four, indicateur opérationnel de premier ordre, génère un effet cascade vertueux. Une meilleure disponibilité permet d'optimiser les campagnes de production et de réduire les cycles de démarrage-arrêt, particulièrement énergivores. Cette stabilité opérationnelle améliore directement la consommation thermique spécifique, car un four en régime stabilisé consomme significativement moins qu'un four en phase transitoire.

La réduction de la consommation thermique spécifique produit simultanément un effet financier par la baisse des coûts combustibles et un effet environnemental par la réduction des émissions de CO2 liées à la combustion. Chaque point de pourcentage gagné sur l'efficacité thermique se traduit par une économie financière et une réduction proportionnelle de l'empreinte carbone.

L'augmentation du taux de substitution des combustibles fossiles illustre parfaitement cette convergence des performances. Le recours aux combustibles alternatifs réduit généralement les coûts d'approvisionnement énergétique tout en diminuant les émissions de CO2 fossile comptabilisées. Cette pratique positionne également la cimenterie comme acteur de l'économie circulaire territoriale, renforçant son acceptabilité locale et sa résilience face aux évolutions réglementaires.

La réduction du ratio clinker/ciment constitue peut-être le levier le plus puissant de cette synergie. Substituer une partie du clinker par des ajouts moins carbonés diminue mécaniquement les émissions de CO2 par tonne de ciment, puisque la production de clinker concentre l'essentiel de l'impact environnemental. Simultanément, cette substitution réduit les besoins de fonctionnement du four, préservant sa disponibilité et diminuant la consommation énergétique globale de l'usine. Sur le plan financier, les ajouts présentent généralement un coût inférieur au clinker, améliorant la marge sur coûts variables.

Commentaires